技术

- 分析与建模 - 数字孪生/模拟

- 分析与建模 - 机器学习

- 分析与建模 - 预测分析

- 分析与建模 - 过程分析

- 平台即服务 (PaaS) - 数据管理平台

- 传感器 - 化学传感器

- 传感器 - 压力传感器

- 传感器 - 温度传感器

- 传感器 - 电压传感器

适用行业

- 设备与机械

- 金属

适用功能

- 流程制造

用例

- 数字孪生

- 机器状态监测

- 预测性维护

服务

- 软件设计与工程服务

关于客户

土耳其领先的螺旋焊接钢管制造商

挑战

预测性维护是一种先进的设备管理方法,它利用机器学习不断监测和评估机械状况。这种方法可帮助制造商预测潜在故障,大幅降低生产成本,优化设备使用率并提高生产率。预测性维护的关键活动包括持续监测设备健康状况、数据驱动的状况评估以及使用高级算法预测潜在故障。数字孪生(物理对象的数字副本,与其环境相关)在此过程中发挥着至关重要的作用。

土耳其一家领先的螺旋焊接钢管制造商面临着巨大的生产挑战。该工厂的生产过程依赖于一系列相互依赖的机器,极易受到干扰。任何机器故障都会导致整条生产线停工,从而导致不可预测的长期停机。此外,由于缺乏足够的故障数据,因此需要使用高保真混合模型生成合成数据。

解决方案

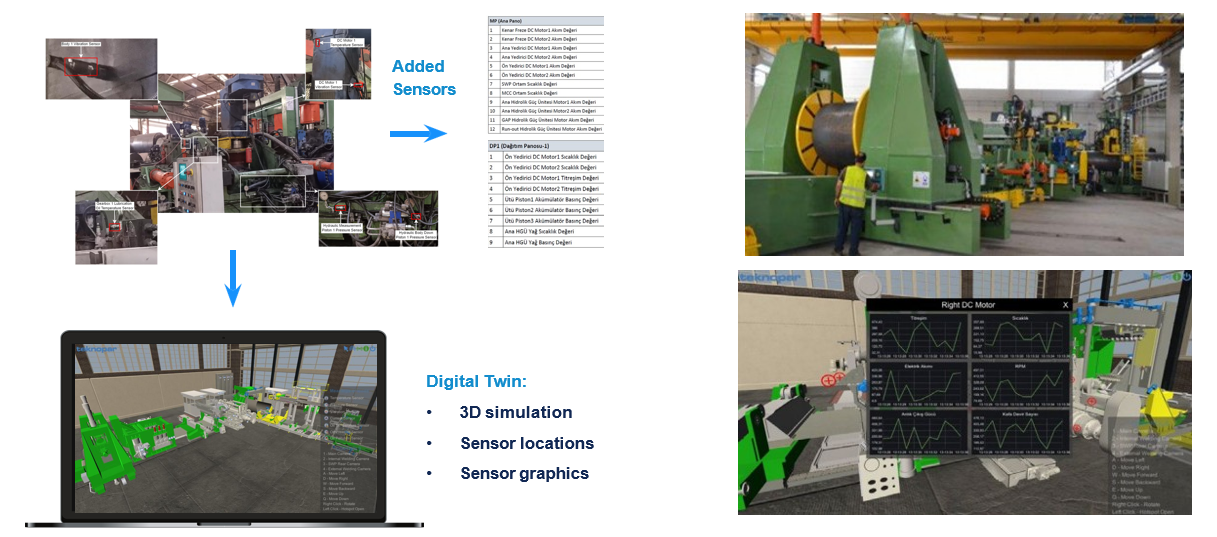

TEKNOPAR 在工厂内实施了其 TIA 平台,在机器上部署了一系列传感器来收集全面的数据。其中包括 26 个温度传感器、11 个振动传感器、10 个电流传感器、12 个压力传感器和 1 个油污染传感器。开发了认知数字孪生,以实时监控生产过程和机器状态。

系统启动后,检测到机器内温度异常高。最初,操作员和维护团队对这些读数表示怀疑。然而,使用热像仪进行验证证实了数字孪生数据的准确性,因此立即关闭机器以防止进一步损坏。数字孪生促成的这种快速反应避免了一场潜在的灾难。

收集的数据

Current, Oil Contamination, Pressure, Temperature, Vibration

运营影响

数量效益

Case Study missing?

Start adding your own!

Register with your work email and create a new case study profile for your business.

相关案例.

Case Study

Smart Water Filtration Systems

Before working with Ayla Networks, Ozner was already using cloud connectivity to identify and solve water-filtration system malfunctions as well as to monitor filter cartridges for replacements.But, in June 2015, Ozner executives talked with Ayla about how the company might further improve its water systems with IoT technology. They liked what they heard from Ayla, but the executives needed to be sure that Ayla’s Agile IoT Platform provided the security and reliability Ozner required.

Case Study

IoT enabled Fleet Management with MindSphere

In view of growing competition, Gämmerler had a strong need to remain competitive via process optimization, reliability and gentle handling of printed products, even at highest press speeds. In addition, a digitalization initiative also included developing a key differentiation via data-driven services offers.

Case Study

Goldcorp: Internet of Things Enables the Mine of the Future

Goldcorp is committed to responsible mining practices and maintaining maximum safety for its workers. At the same time, the firm is constantly exploring ways to improve the efficiency of its operations, extend the life of its assets, and control costs. Goldcorp needed technology that can maximize production efficiency by tracking all mining operations, keep employees safe with remote operations and monitoring of hazardous work areas and control production costs through better asset and site management.

Case Study

Predictive Maintenance for Industrial Chillers

For global leaders in the industrial chiller manufacturing, reliability of the entire production process is of the utmost importance. Chillers are refrigeration systems that produce ice water to provide cooling for a process or industrial application. One of those leaders sought a way to respond to asset performance issues, even before they occur. The intelligence to guarantee maximum reliability of cooling devices is embedded (pre-alarming). A pre-alarming phase means that the cooling device still works, but symptoms may appear, telling manufacturers that a failure is likely to occur in the near future. Chillers who are not internet connected at that moment, provide little insight in this pre-alarming phase.

Case Study

Premium Appliance Producer Innovates with Internet of Everything

Sub-Zero faced the largest product launch in the company’s history:It wanted to launch 60 new products as scheduled while simultaneously opening a new “greenfield” production facility, yet still adhering to stringent quality requirements and manage issues from new supply-chain partners. A the same time, it wanted to increase staff productivity time and collaboration while reducing travel and costs.

Case Study

Integration of PLC with IoT for Bosch Rexroth

The application arises from the need to monitor and anticipate the problems of one or more machines managed by a PLC. These problems, often resulting from the accumulation over time of small discrepancies, require, when they occur, ex post technical operations maintenance.